La corrosión galvánica de aluminio es un fenómeno que puede tener graves consecuencias en la integridad estructural de los materiales en diversos sectores industriales. En IR CORROSIÓN, somos conscientes de la importancia de comprender a fondo este tipo de corrosión para poder enfrentarla eficazmente. A continuación, ofrecemos un análisis detallado de qué es la corrosión galvánica, cómo afecta al aluminio, dónde suele ocurrir y, lo más importante, cómo se puede evitar.

¿Qué es la corrosión galvánica o corrosión bimetálica?

La corrosión galvánica, también conocida como corrosión bimetálica, es un proceso electroquímico que se produce cuando dos metales diferentes, como el aluminio y el acero, están en contacto en presencia de un electrolito. Este fenómeno ocurre porque los metales poseen diferentes potenciales electroquímicos, y cuando se conectan, el metal con el potencial más bajo (ánodo) comienza a corroerse, mientras que el de potencial más alto (cátodo) se ve protegido.

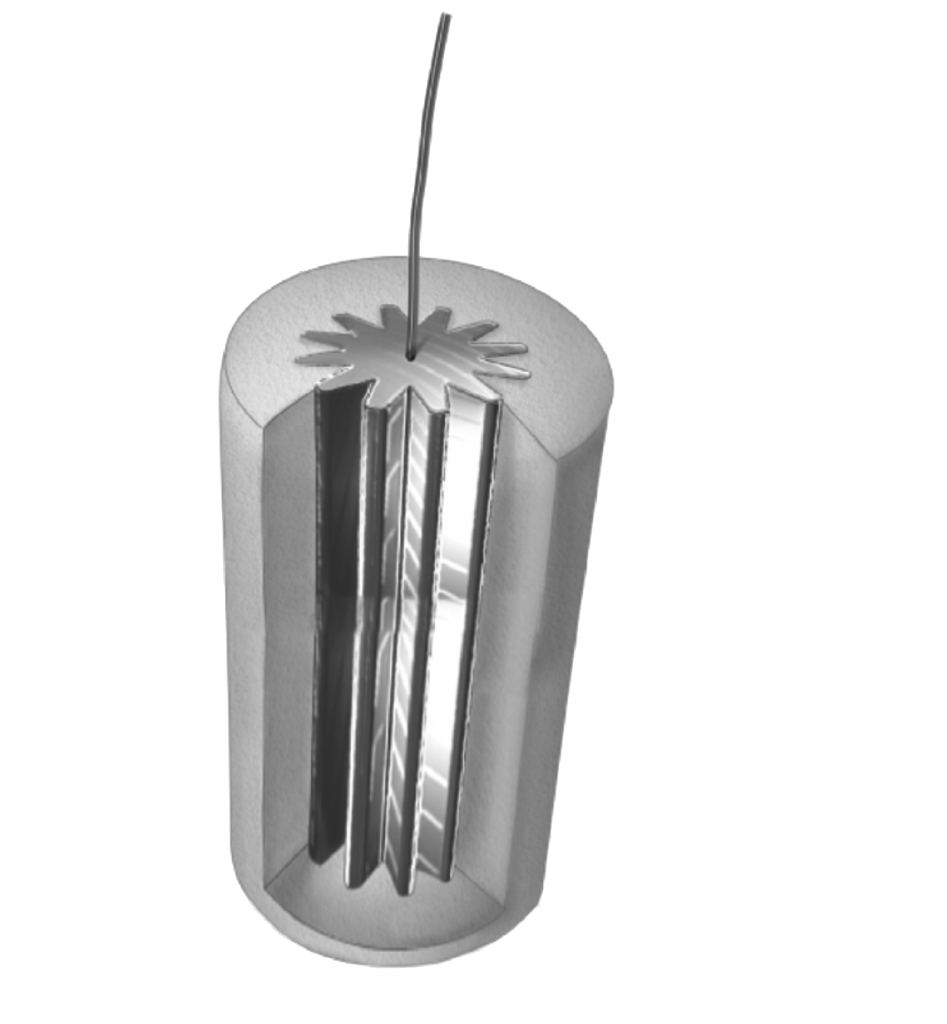

El aluminio, siendo un metal relativamente reactivo pero protegido por una capa de óxido pasiva, puede sufrir corrosión galvánica si se asocia incorrectamente con otro metal. La comprensión de este proceso es fundamental para prevenir daños y prolongar la vida útil de las estructuras donde se emplea el ánodo de aluminio.

¿Cómo se presenta la corrosión en el aluminio?

El aluminio es conocido por su resistencia a la corrosión, gracias a la formación de una capa de óxido de aluminio en su superficie que lo protege del ambiente. Sin embargo, en presencia de un metal más noble y un electrolito, el aluminio se convierte en el ánodo del par galvánico y comienza a corroerse. Esta corrosión se manifiesta a través de la pérdida de material, lo que puede llevar a una disminución en la resistencia mecánica y la integridad estructural del aluminio.

¿Dónde se da la corrosión galvánica?

La corrosión galvánica puede ocurrir en cualquier lugar donde dos metales diferentes estén en contacto directo en presencia de un electrolito. Esto incluye ambientes marinos, donde el agua salada actúa como electrolito, así como en estructuras expuestas a la humedad o a sustancias químicas. Ejemplos comunes incluyen conexiones de aluminio con acero en construcciones, sistemas de tuberías, y componentes de vehículos y embarcaciones.

¿Cómo evitar el par galvánico aluminio a acero?

Prevenir la formación de pares galvánicos entre el aluminio y el acero es crucial para evitar la corrosión. Algunas estrategias incluyen:

Uso de barreras aislantes:

Aplicar pinturas, recubrimientos, o utilizar juntas aislantes entre los metales puede prevenir el contacto directo y, por tanto, la corrosión galvánica.

Selección cuidadosa de materiales:

Elegir metales con potenciales electroquímicos similares puede reducir el riesgo de corrosión.

Diseño adecuado:

Diseñar las estructuras de manera que se minimice el contacto directo entre metales diferentes y asegurar una buena drenación para evitar la acumulación de electrolitos.

Protección catódica:

En algunos casos, se puede utilizar la protección catódica, como ánodos de sacrificio, para proteger el metal más susceptible a la corrosión.

Factores que influyen en la corrosión galvánica

Composición química de los metales

La naturaleza de los metales involucrados juega un papel crucial en la corrosión galvánica. Metales con diferentes potenciales electroquímicos al entrar en contacto en presencia de un electrolito pueden formar una celda galvánica, acelerando la corrosión del metal con menor potencial (ánodo).

Tipo de electrolito presente

El tipo y la concentración del electrolito, que puede ser agua salada, ácidos o bases, afectan significativamente la velocidad de la corrosión. Electrolitos más conductivos facilitan una mayor transferencia de electrones entre los metales, intensificando el proceso corrosivo.

Temperatura del ambiente

La temperatura influye directamente en la reacción química de la corrosión. Ambientes más cálidos pueden aumentar la velocidad de corrosión al acelerar las reacciones químicas y aumentar la conductividad del electrolito.

Relación de áreas entre ánodo y cátodo

Una gran área de cátodo en relación con un área pequeña de ánodo puede acelerar la corrosión del ánodo. La distribución y tamaño de las áreas metálicas en contacto afectan la intensidad y localización de la corrosión.

Influencia de la humedad y el PH

La presencia de humedad y el nivel de pH del medio ambiente o del electrolito pueden modificar las condiciones corrosivas, afectando la velocidad y severidad de la corrosión galvánica.

Conectividad eléctrica entre los metales

La conexión eléctrica directa entre dos metales diferentes es esencial para la formación de una celda galvánica. La prevención de contacto directo o el uso de barreras aislantes puede reducir el riesgo de corrosión.

Innovaciones en la prevención de la corrosión galvánica

Materiales compuestos

El uso de materiales compuestos en lugar de metales tradicionales puede eliminar el riesgo de corrosión galvánica, ofreciendo soluciones duraderas y resistentes a la corrosión en ambientes agresivos.

Recubrimientos avanzados

Recubrimientos innovadores, como los basados en nanotecnología o polímeros especiales, pueden proteger eficazmente los metales contra la corrosión, actuando como una barrera entre el metal y el ambiente corrosivo.

Aleaciones mejoradas

Desarrollar aleaciones con resistencia mejorada a la corrosión puede ser clave para prevenir la corrosión galvánica, especialmente en aleaciones diseñadas para ofrecer un balance óptimo entre resistencia y conductividad.

Diseño y planificación efectiva

La planificación cuidadosa del diseño de componentes y sistemas puede minimizar los riesgos de corrosión galvánica, asegurando una selección adecuada de materiales y considerando la disposición física para evitar conexiones eléctricas no deseadas.

Monitoreo y mantenimiento preventivo

La implementación de programas de monitoreo continuo y mantenimiento preventivo es crucial para identificar tempranamente signos de corrosión y tomar medidas correctivas antes de que el daño se extienda.

Impacto económico de la corrosión galvánica en las industrias

Costes de mantenimiento y reparación

Los gastos relacionados con el mantenimiento, la reparación o el reemplazo de equipos y estructuras afectadas por la corrosión representan una carga económica significativa para las industrias.

Pérdida de eficiencia y tiempo de inactividad

La corrosión puede llevar a fallos en los componentes críticos, resultando en pérdidas de eficiencia operativa y periodos de inactividad que afectan la productividad y los ingresos.

Inversión en innovación y tecnología

Invertir en la investigación y desarrollo de nuevas tecnologías y materiales para combatir la corrosión galvánica es fundamental, aunque representa un costo inicial, puede resultar en ahorros significativos a largo plazo.

Estrategias de prevención costo-efectivas

Adoptar estrategias de prevención y mantenimiento proactivo puede reducir considerablemente los costos asociados con la corrosión, justificando la inversión en soluciones avanzadas y prácticas de gestión eficaces.

El rol de la educación y la capacitación en la prevención de la corrosión

La educación y la capacitación juegan un rol crucial en la prevención de la corrosión galvánica. Programas de formación para ingenieros, arquitectos, y trabajadores de la construcción sobre los principios de la corrosión y las mejores prácticas de prevención pueden reducir significativamente los riesgos asociados. La concienciación sobre la importancia de seleccionar materiales compatibles y diseñar teniendo en cuenta la prevención de la corrosión es fundamental.

¿Estás enfrentando desafíos con la corrosión galvánica en tus proyectos o estructuras?

En IR CORROSIÓN, tenemos la solución. Nuestro equipo de expertos está listo para ayudarte a seleccionar los materiales adecuados, diseñar con prevención en mente y aplicar las últimas innovaciones para proteger tus inversiones contra la corrosión. Contacta con nosotros hoy mismo para descubrir cómo podemos ayudarte a superar tus desafíos de corrosión y asegurar la longevidad y seguridad de tus estructuras.

¡No dejes que la corrosión comprometa tu éxito!